Pronar jest polskim przedsiębiorstwem założonym niemal 30 lat temu w podlaskiej miejscowości Narew. Obecnie firma jest ogólnoświatowym liderem na rynku w zakresie produkcji i sprzedaży maszyn oraz urządzeń rolniczych, usług komunalnych, a także w branży transportowej. Pronar jest producentem kół do maszyn rolniczych i komunalnych, elementów pneumatyki i hydrauliki siłowej, osi do przyczep, a także profili stalowych i elementów z tworzyw sztucznych.

Realizacja dotycząca systemu filtracji cieczy chłodzącej wykorzystywanej w obrabiarkach przy produkcji felg stalowych. Zlecenie obejmowało zaprojektowanie systemu, dostarczenie niezbędnych komponentów, wykonanie oraz montaż u Klienta. W ramach projektu powstało 6 stanowisk filtrujących o różnych wydajnościach – każde z nich miało na celu zautomatyzowanie procesu filtracji chłodziwa, usprawniając jego odzysk i oszczędzając tym samym czas oraz koszt procesu.

Klient poszukiwał rozwiązania, które mógłby zastosować na budowanej przez siebie nowej hali produkcyjnej, będącej centrum produkcji felg. Początkowo zgłosił się do nas z zapytaniem o dobór pomp do chłodziwa w celu zautomatyzowania procesu schładzania przy obróbce felg stalowych. Po kilku spotkaniach ustalono jednak, że należałoby zaprojektować i wykonać cały system filtracyjny oparty na większej ilości komponentów.

Ograniczeniem przy projektowaniu instalacji chłodzącej było dostępne do jej postawienia miejsce, a także fakt, że hala była dopiero w fazie budowy, dlatego należało sugerować się założeniami projektowymi i weryfikować dane w praktyce. Po zebraniu niezbędnych informacji wyjściowych, na etapie coraz bardziej zaawansowanych rozmów, nasi specjaliści postanowili odwiedzić zakład Klienta i na miejscu omówić dotychczasowe ustalenia.

Do schładzania felg stalowych Pronar wykorzystywał chłodziwo – emulsję wody ze smarem o różnych stężeniach w zależności od etapu procesu. Przed wprowadzeniem naszego projektu system schładzania działał w następujący sposób: chłodziwo ściekało do zbiornika ociekowego, było ręcznie zbierane, przelewane do głównego zbiornika, a następnie wysyłane do firmy zewnętrznej w celu oczyszczenia i odzyskania substancji. Zajmowało to bardzo dużo czasu, dlatego pojawiła się potrzeba większej automatyzacji procesu, tak by był on w całości wykonywany w zakładzie Klienta.

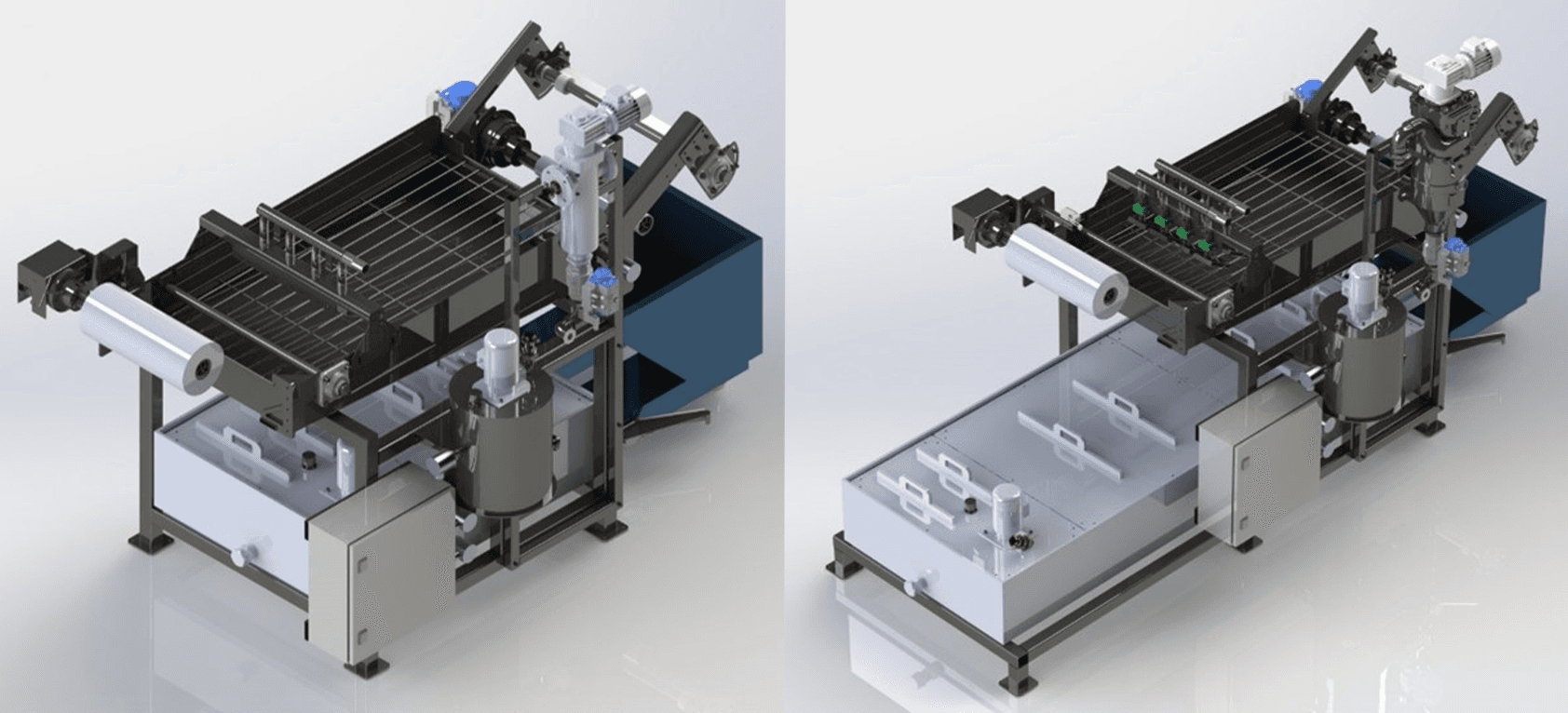

W ramach zlecenia zaprojektowaliśmy i wykonaliśmy 6 stanowisk filtrujących o różnych wydajnościach oraz dobraliśmy do nich odpowiednie komponenty. Każde stanowisko filtruje chłodziwo w dwóch etapach – w pierwszym poprzez tkaninę filtrującą, w drugim przy pomocy filtra AF. Oczyszczone chłodziwo magazynowane jest w jednym ze zbiorników wyposażonych w pompę membranową, dzięki której możliwy jest powrót cieczy na stanowisko robocze. Stanowiska wyposażone są w dwa zbiorniki magazynujące oczyszczoną ciecz w różnym stopniu. Łączna pojemność stanowisk wynosi 350 lub 650 L (w zależności od wersji). Specjaliści BIBUS MENOS wraz ze stanowiskami dostarczyli do Klienta włókninę filtracyjną oraz zbiorniki na zanieczyszczenia stałe dla każdego stanowiska.

Etap I – wykonanie i montaż stanowisk w siedzibie BIBUS MENOS w Gdańsku

Każde ze stanowisk zostało zmontowane oraz przetestowane. Wykonano również kalibrację czujników poziomu cieczy oraz napędów elementów wykonawczych.

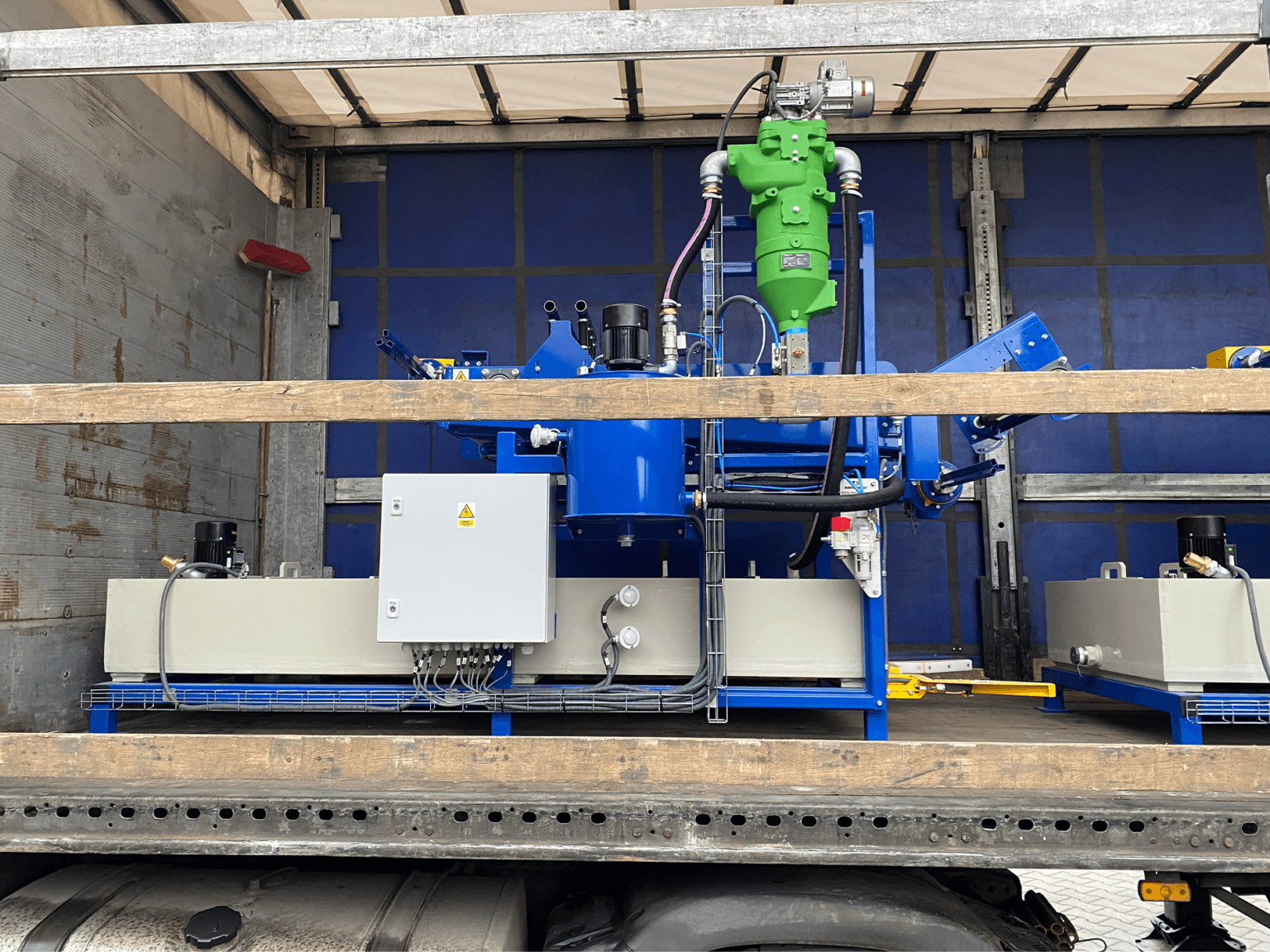

Etap II – transport do Klienta

Urządzenia zostały zabezpieczone, spakowane i przewiezione do siedziby Inwestora, gdzie umieszczono je w docelowych położeniach.

Etap III – podłączenie do maszyn współpracujących

Opracowaliśmy instalację hydrauliczną niezbędną do prawidłowego działania stanowisk filtrujących. Dodatkowo nasi eksperci wykonali automatykę dla całego systemu – skrzynki do każdego urządzenia z wyjętymi sygnałami, pozwalającymi na podłączenie się do systemu nadrzędnego i odpowiedniego sterowania.

Realizacja wymagała specjalistycznej wiedzy, tak aby możliwe było połączenie wielu dziedzin (projektowej, wykonawczej, montażowej, prefabrykacji). Zaprojektowany przez nas system pozwala na bieżące odzyskiwanie chłodziwa w sposób zautomatyzowany, co poprawiło ergonomię pracy w zakładzie i logistykę całego procesu oraz pozwoliło oszczędzić czas i zmniejszyć koszty.

Jeśli zaciekawiła Cię nasza propozycja lub poszukujesz innego rozwiązania – jesteśmy do dyspozycji. Z przyjemnością pomożemy dobrać opcję idealnie dopasowaną do Twoich potrzeb!