Firma INTRAK powstała w 2005 roku. Celem działalności jest produkcja i serwis części oraz akcesoriów dla branży Automotive. INTRAK skupia się na sprzedaży zawieszeń pneumatycznych, które znajdują zastosowanie w pojazdach dostawczych, lawetach, chłodniach, karetkach pogotowia, camperach, mobilnych warsztatach czy samochodach specjalistycznych.

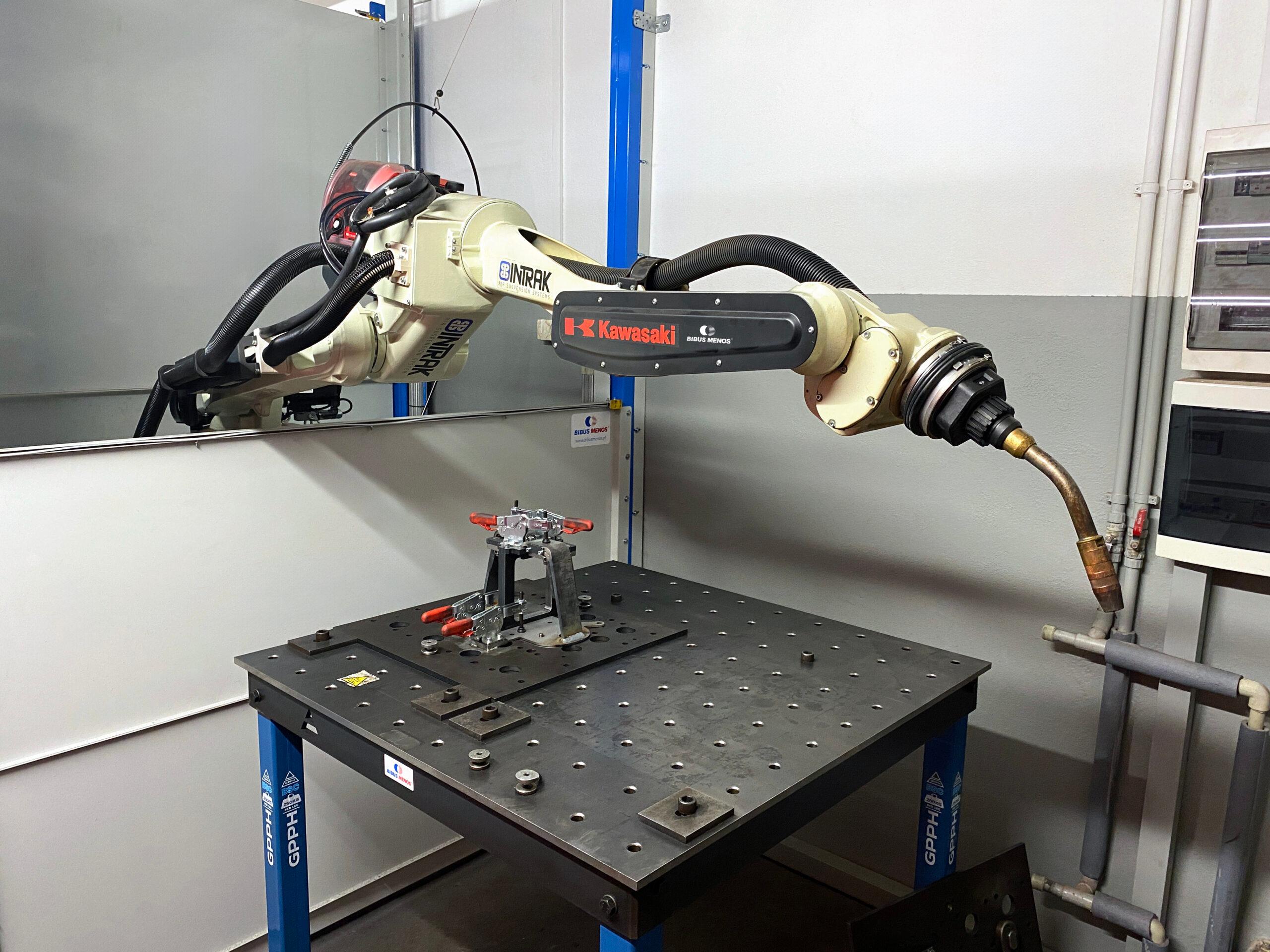

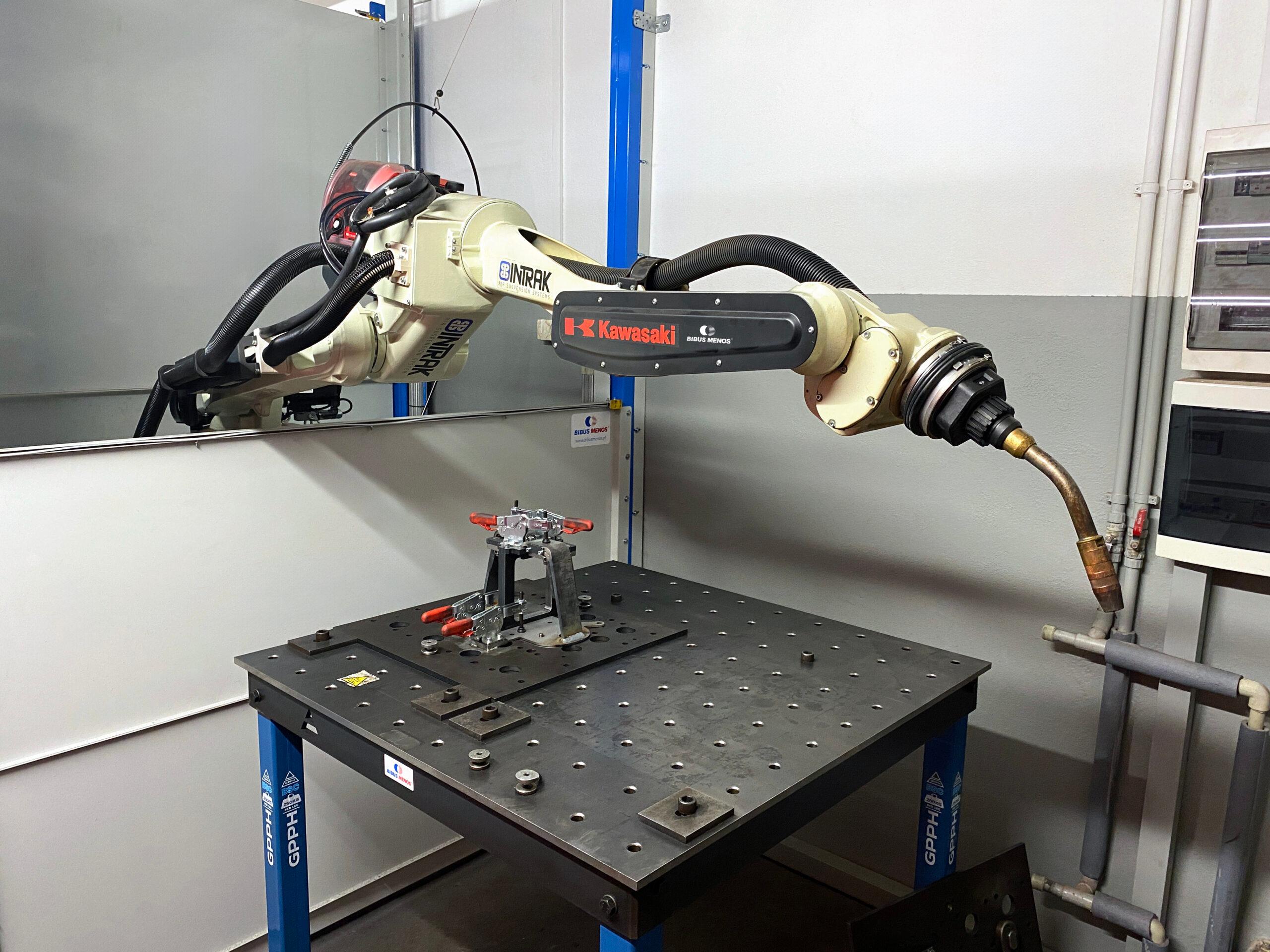

Dynamiczny rozwój firmy INTRAK oraz wynikające z niego rosnące zapotrzebowanie na wydajność w zakresie wykonywania adapterów wchodzących w skład sprzedawanych systemów zawieszenia pneumatycznego skłoniło Klienta do poszukiwania rozwiązań umożliwiających zwiększenie mocy produkcyjnych. Naszą odpowiedzią na wyzwanie stawiane przez Klienta było zaprojektowanie, zbudowanie i uruchomienie w pełni wyposażonego i zoptymalizowanego zrobotyzowanego stanowiska spawalniczego umożliwiającego naprzemienne spawanie w dwóch odseparowanych od siebie celach.

Podczas jednego ze spotkań z Klientem zaczęliśmy rozmawiać o rosnącym zapotrzebowaniu na spawane detale przy jednoczesnym problemie z pozyskiwaniem wykwalifikowanych pracowników. INTRAK miał wtedy ograniczone możliwości produkcyjne, jeśli chodzi o spawanie, więc zlecał prace na zewnątrz – również na spawanie zrobotyzowane. Połączyliśmy kropki i umówiliśmy się na spotkanie z firmą ASTOR, która pomogła nam dobrać robota i źródło spawalnicze. Następnie przygotowaliśmy wstępne koncepcje stanowiska (rozważane było wykorzystanie stołu prostego lub obrotowego). W kolejnym kroku skupiliśmy się na doprecyzowaniu szczegółów z Klientem. Po zdobyciu dofinansowania Klient złożył zamówienie i przystąpiliśmy do działania.

Działy Pneumatyki i Projektowy połączyły siły, stając przed nie lada wyzwaniem. Zlecenie obejmowało wykonanie stanowiska spawalniczego wyposażonego w:

Stanowisko ma możliwość spawania dwunastu różnych detali w dwóch celach używając ich naprzemiennie. Sterowanie odbywa się z zewnętrznego panelu, a pozycja bazowa umożliwia operatorowi bezpieczną obsługę. System informuje również o brakach gazu bądź drutu spawalniczego. Wentylatory uruchamiane są tylko na czas spawania w konkretnej celi, aby zaoszczędzić energię. Czyszczenie stanowiska odbywa się automatycznie.

Wykonane przez nas stanowisko zostało zaprojektowane w sposób zgodny z obowiązującymi normami bezpieczeństwa, co potwierdziła dodatkowa ocena ryzyka wykonana przez jednostkę zewnętrzną. Wyposażono je również w moduł komunikacji zdalnej umożliwiający przeprowadzanie pełnej diagnostyki na odległość.

Efektem wdrożenia przez Klienta zrobotyzowanego stanowiska spawalniczego jest 5-krotne zwiększenie wydajności spawania pomimo pozostawienia 30% marginesu w zakresie szybkości działania robota.

Jeśli zaciekawiła Cię nasza propozycja lub poszukujesz innego rozwiązania – jesteśmy do dyspozycji. Z przyjemnością pomożemy dobrać opcję idealnie dopasowaną do Twoich potrzeb!